Experimenta el dia a dia de un Ingeniero de Campo en sus visitas de medición y calibración

Conociendo al Ingeniero Gerardo Garza

¿Qué aspecto específico de la ingeniería te atrajo hacia el campo de la medición de estrés en la manufactura de electrónicos? ¿Hubo alguna experiencia en particular que te inspirara?

Anteriormente tuve oportunidad de estar involucrado en mediciones de Strain sobre suspensiones de autos.

¿Cuál es tu trayectoria profesional hasta llegar a convertirte en un Field Service Engineer especializado en esta área?

Inicie como ingeniero de diseño electronico y programador, así mismo llegue a trabajar diseños CAD 3D.

Aparte de tu formación académica, ¿qué otros recursos o habilidades consideras que son importantes para sobresalir en tu papel como Field Service Engineer?

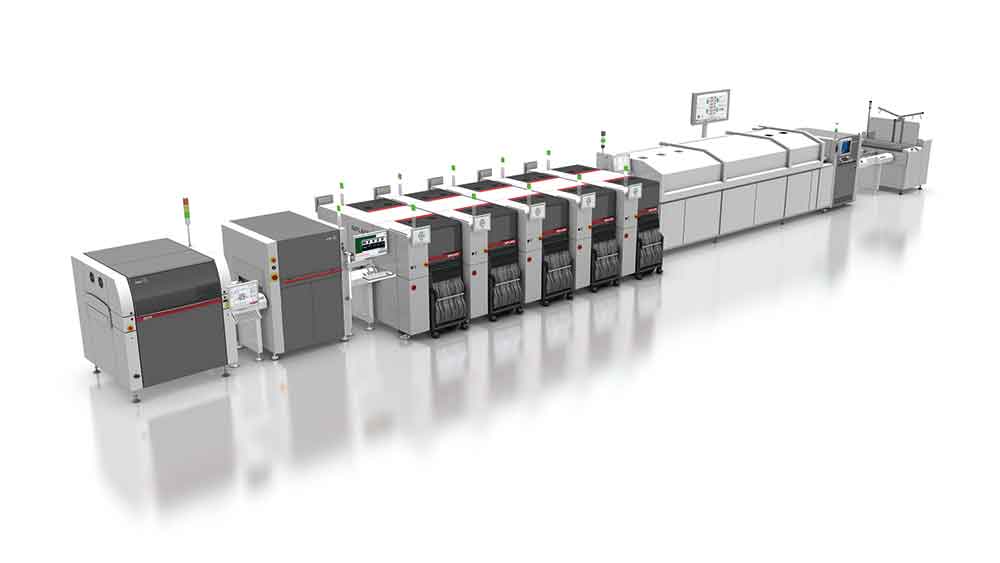

Es importante tener un sentido de la calidad de los productos y el impacto que tiene la misma sobre el desempeño del producto final. De igual manera conocer cuales son los procesos de una línea de producción SMT y como funcionan.

¿Cómo ha evolucionado tu rol a lo largo de tu carrera, y qué desafíos y oportunidades has encontrado en el camino?

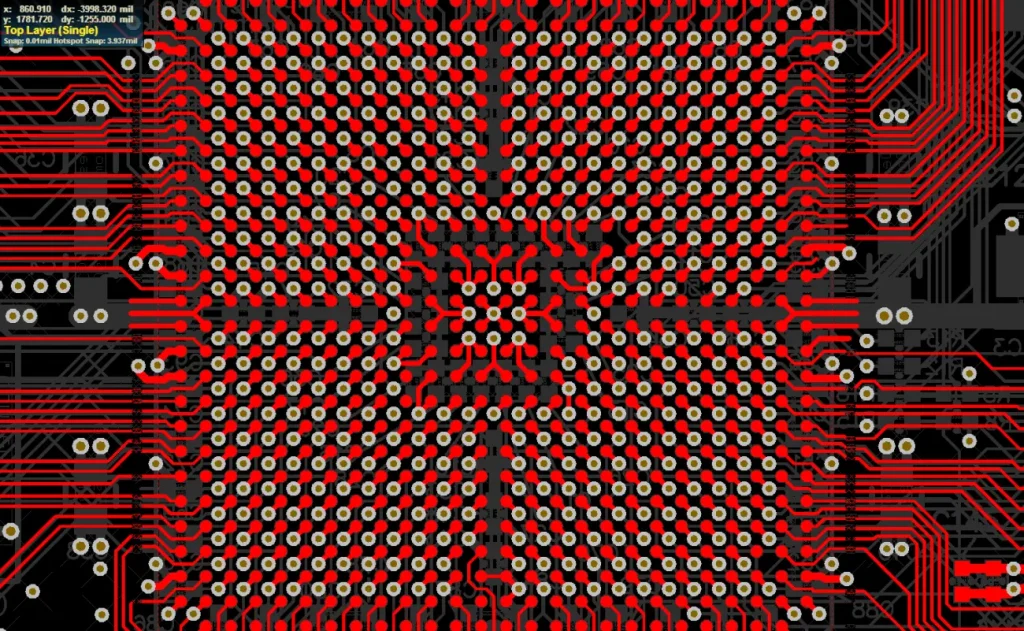

Realmente desde un comienzo las primeras pruebas que realice fueron relativamente complejas debido al proceso en sí, ya que implicaba varios subprocesos los cuales debían ser observados de manera discreta. He llegado a realizar servicios para productos muy complejos de telecomunicaciones con hasta 49 sensores triaxiales, en los que he tomado bastante experiencia y he logrado hacer mi trabajo de manera más eficiente.

¿Qué habilidades consideras esenciales para tener éxito en tu profesión?

Disciplina, paciencia, entender el procesamiento de señales, y comprender los procesos para prever el comportamiento de la pieza en cuestión.

¿Qué aspectos del trabajo como Field Service Engineer encuentras más gratificantes y cuáles son los más desafiantes?

Si bien en una primera instancia se le da soporte a los clientes cuando no han realizado con anterioridad estas mediciones, muchas compañías prefieren ayudarse de un profesional cuando se trata de nuevos productos que implican ya sea una opinión neutral hacia su cliente o alguien con experiencia que aporte conocimientos para lograr una medición exitosa. Así es como comúnmente me involucro con el desarrollo de nuevas tecnologías y veo que productos estarán por salir al mercado así como los retos que estos implican.

Explorando la medición de estres

¿Cuál es la importancia de la medición de estrés en la manufactura de electrónicos y cómo contribuye a la calidad del producto final?

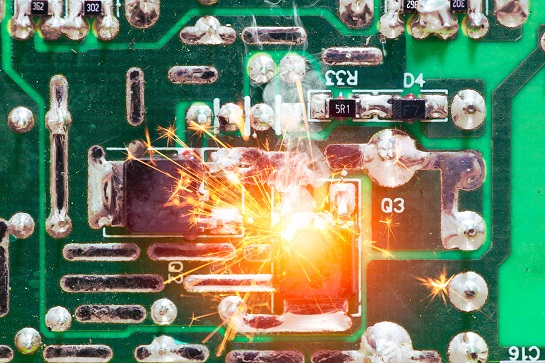

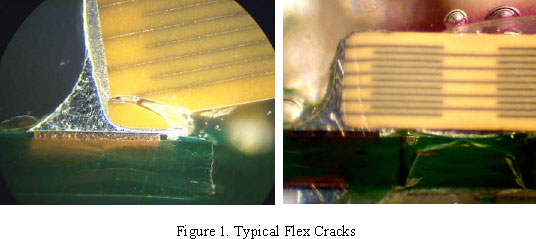

El Strain afecta de manera significativa a los circuitos, ya que tener un mal control del mismo puede llevar a tener altas incidencias de cracks en capacitores cerámicos o falsos contactos en BGAS.

¿Puedes ofrecernos un ejemplo específico de cómo se aplica la medición de estrés en la industria de la manufactura de electrónicos y cómo ha beneficiado a un cliente o a una empresa en particular?

Una situación en la que creo yo que causa más impacto la medición de Strain es cuando el cliente tiene un caso preexistente de crack en capacitores y a su vez su cliente le ha detenido producción. Depurar los procesos y encontrar el problema nos ha permitido ayudar a muchas compañías inclusive de perder proyectos.

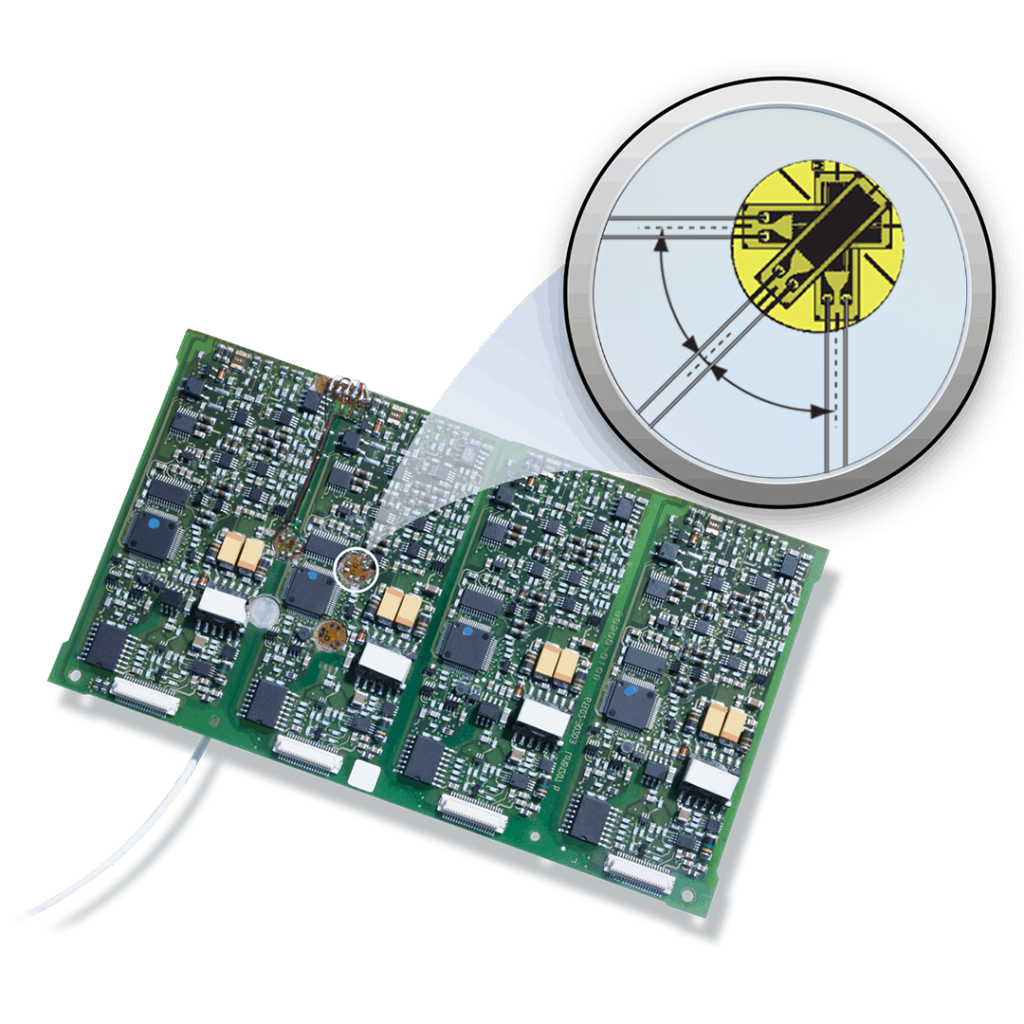

Hablando sobre los strain gauges que utilizas, ¿cuáles dirías que son sus principales ventajas o características distintivas en comparación con otras marcas o tecnologías similares?

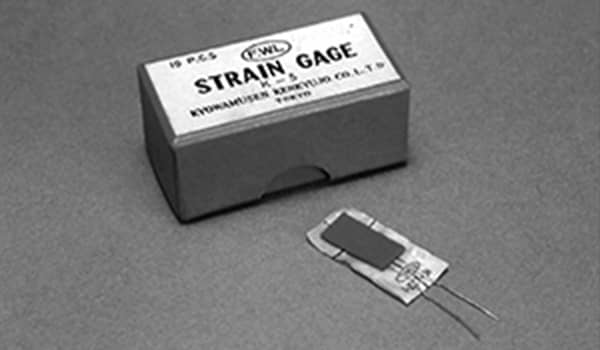

KYOWA, es una compañía con bastante experiencia en el ramo, puedes asegurar precisión y confiabilidad en sus sensores y equipos que son muy robustos. Los pioneros de la medición de estrés, muchos avances en la industria han sido gracias a sus productos.

¿Cómo abordas la calibración y la precisión de los equipos de medición de estrés para garantizar resultados confiables y precisos en tus pruebas?

Los equipos siempre son enviados anualmente para su correspondiente verificación o si requiere en dado caso calibración de esta manera mantenerlos dentro de la especificación del fabricante.

¿Hay algún proyecto o caso específico que hayas trabajado recientemente que te haya impresionado particularmente en términos de la complejidad de la medición de estrés o los desafíos técnicos que enfrentaste?

Usualmente los proyectos de telecomunicaciones son los mas llamativos ya que al tener múltiples BGAs implican el uso de bastantes sensores.

¿Podrías explicarnos brevemente cómo funcionan los strain gauges y por qué son tan fundamentales en tu trabajo?

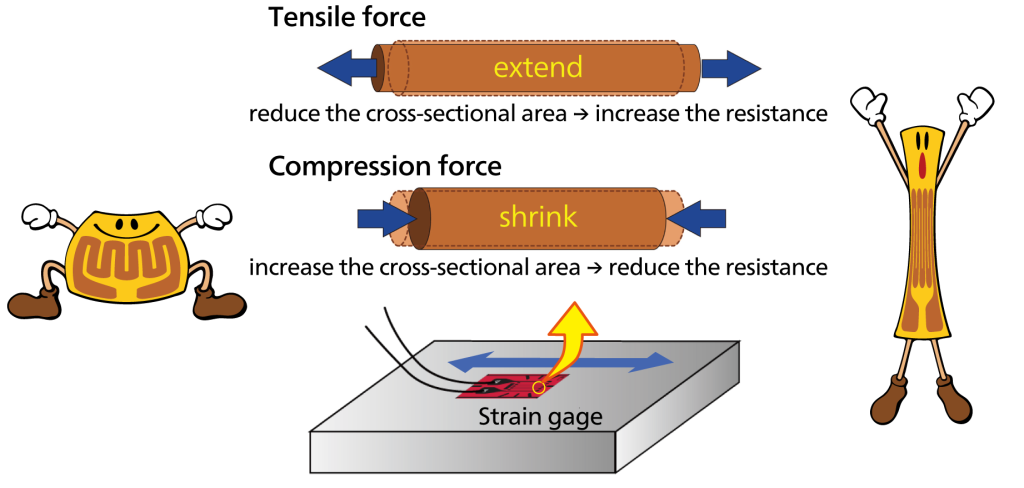

Los Strain gauges o galgas extensiométricas, son sensores de tipo resistivo, es decir que es una resistencia eléctrica la cual varia su valor dependiendo una variable física, en este caso el sensor tiene un corte sección que arroja un valor especifico de resistencia. Al deformarse el corte sección disminuye o se incrementa, es un efecto similar al de medir la resistencia de alambres de calibre distinto.

¿Cuáles son los distintos tipos de mediciones de estrés que realizas y en qué situaciones son más apropiadas cada uno?

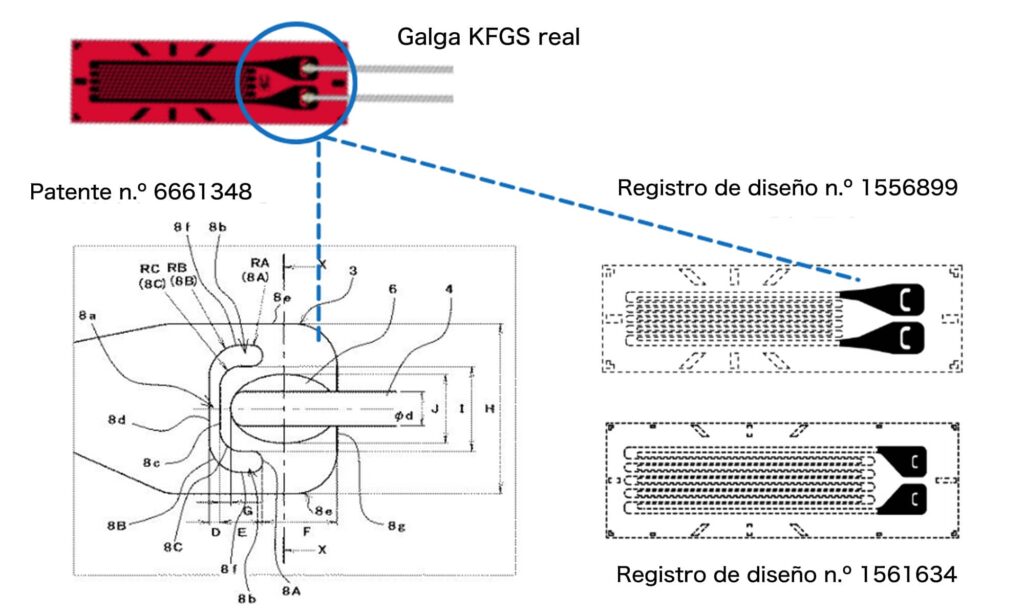

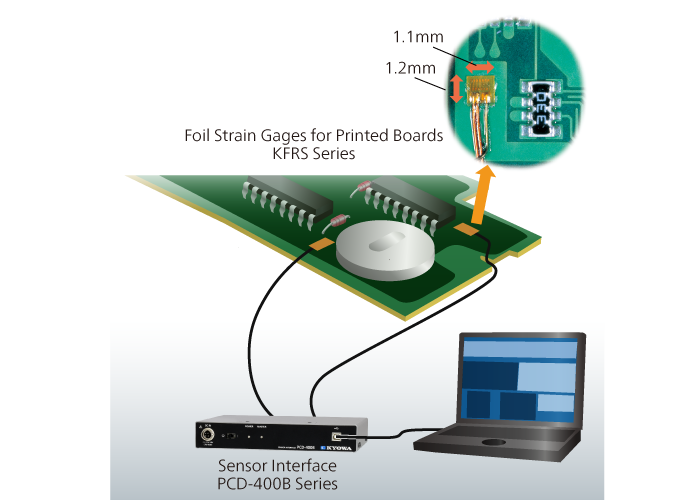

Normalmente las pruebas de Strain las realizamos en procesos de SMT, aunque también los hemos hecho en caracterización de materiales en laboratorio o en procesos. Los sensores que utilizamos comúnmente son los de 1mm de la serie KFGS para la gran mayoría de los procesos. En el caso de las In circuit test (ICTs) utilizamos los KFRS-02 los cuales nos permiten ubicar sensores de una forma mas sencilla así como el ruteo de sus cables utilizando el modelo M105, con el que evitamos que los fingers o testpoints dañen los cables.

En tu experiencia, ¿cómo influye la medición de estrés en el diseño y la ingeniería de productos electrónicos, y cómo se pueden optimizar estos procesos para mejorar la eficiencia y la calidad?

Las pruebas de Strain en mi percepción ayudan a verificar y mantener a raya las especificaciones de diseño, ya que es la manera mas confiable de medir, aun cuando se cuenta con análisis de elementos finitos, las pruebas de Strain muestran el valor real incluyendo el error por tolerancias geométricas en la fabricación por ejemplo de fixturas o la misma tablilla. También estas pruebas son vitales, ya que nos aseguran la integridad de los productos al salir de la línea de producción.

Reflexiones Finales

¿Cómo visualizas el futuro de la medición de estrés en la manufactura de electrónicos y cuáles crees que serán los avances más significativos en los próximos años?

Va de la mano con el avance en diseño y fabricación de electrónicos, mientras mas complejas sean las tecnologías que vengan, seguramente mas calidad van a requerir, por lo tanto las mediciones de Strain serán mas presentes y tomadas en cuenta en el futuro. Si bien en 2017 ya había algunas compañías trabajando en el ramo, no eran tantos los clientes finales que las solicitaban, hoy en día prácticamente todas las compañías automotrices y de telecomunicaciones ya lo han agregado como un proceso de calidad obligatorio. Pienso que en un futuro cercano se deberá de hacer alguna revisión al documento IPC-9704 que si bien ha apoyado a la industria en un intento por estandarizar el criterio de aceptación, pienso que las tecnologías nuevas requieren de uno mas estricto, en el cual se tome en cuenta a fabricantes de soldadura, fabricantes de componentes y fabricantes de tablillas, para de esta manera asegurar futuras generaciones de productos.

Finalmente, ¿hay algo más que te gustaría compartir con nuestros lectores sobre tu trabajo o sobre la medición de estrés en general?

Invito a la comunidad a realizar mas mediciones y tratar de reflexionar el impacto que un producto con mala calidad refiriéndose a Strain puede causar en un usuario final, ya que muchas veces nosotros mismos somos ese usuario final.